前言

背景與緣起

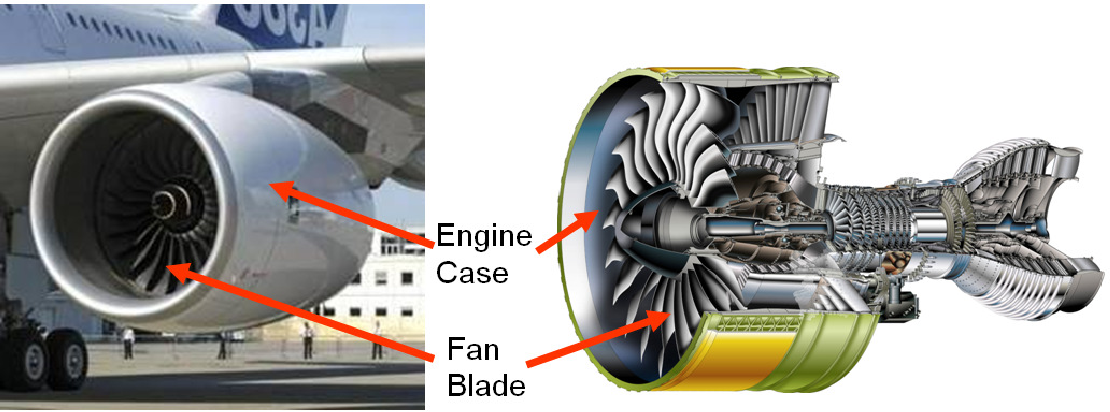

智慧精密加工產業的市場機會在於提高精度和效率,特別是針對航太、半導體及醫材等精密零組件加工業者。雖然精密加工產業90%的問題可改善,但即時加工變異偵測、最佳換刀時機提醒、加工參數優化及刀具供給穩定性仍需解決。智慧刀把可應用於綜合加工機,鎖定精密加工業者、模治具加工業者及綜合加工機生產業者,爭取M/C精密加工客戶,全球每年銑刀市場約為8.4億美元,商機龐大。

先期技術或解決方案

KO-IN新創公司「鑫雲科技」以自主研發的CNC智慧刀把產品,成功鏈結精密加工設備商進行技術整合。透過KO-IN智高點在2023年成立的數位孿生實驗室,落實以大帶小的合作研發與共同接單目標,工業物聯網大廠「磐儀科技」 具備豐富硬體研發與產業物聯網整合實績,將偕同鑫雲科技實現加工製程之AIoT感測數據收集與處理。

並結合「洛克威爾」 數位孿生平台提出CNC精密加工產線智慧化解決方案,精密加工現場的數據資訊都會經由數位孿生平台,呈現在戰情室電腦看板, 以3D擬真模型同步顯示各項加工數據與重要資訊。

Husband, J.B. (2007). Developing an efficient FEM structural simulation of a fan blade off test in a turbofan jet engine.

亮點與成果

不能錯過的絕佳亮點

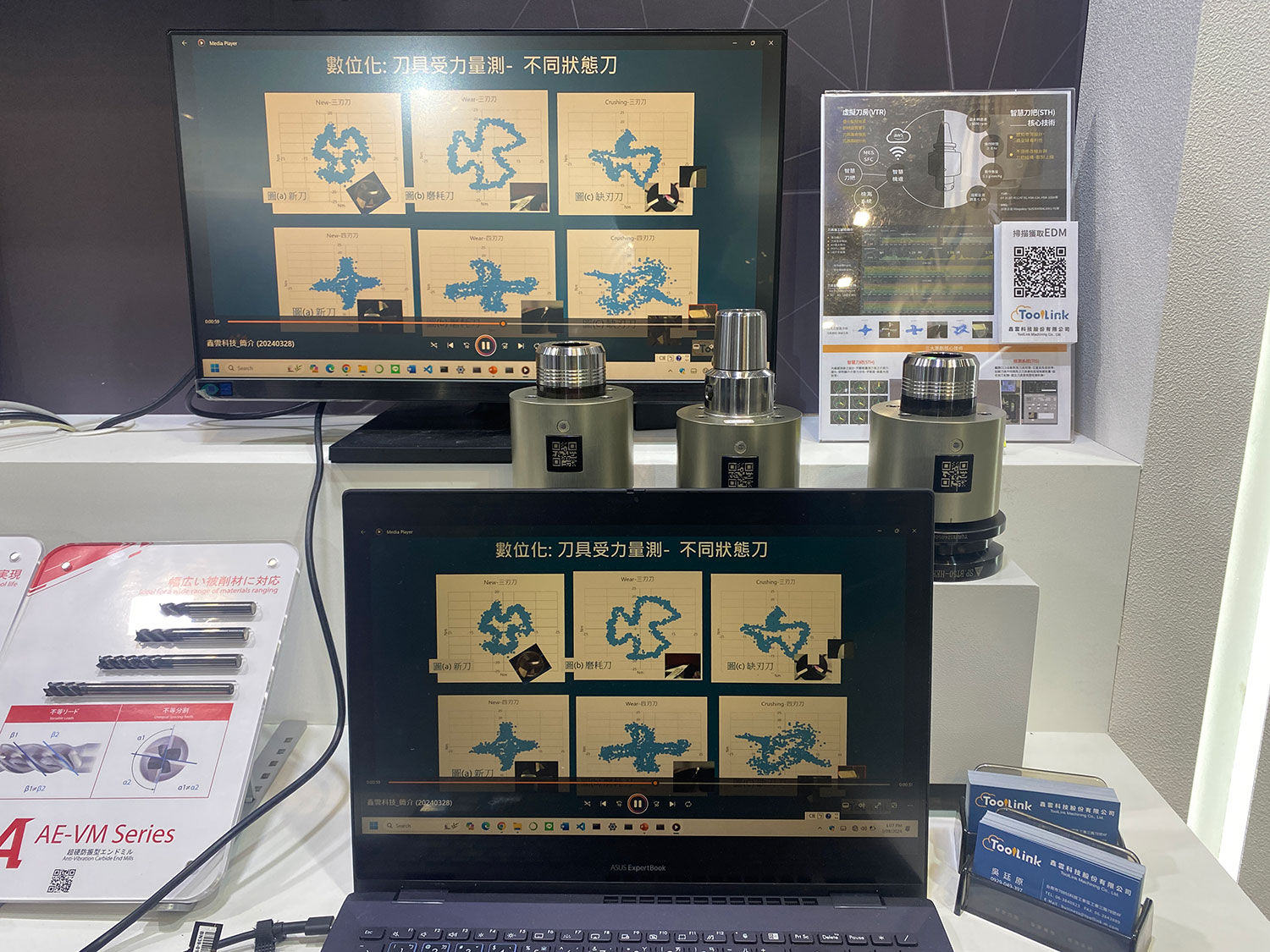

「鑫雲科技」利用AIoT智慧刀把取得刀具在實際加工過程中的多種關鍵資訊,例如受力情形、溫度變化等訊息; 「磐儀科技」提供物聯網平台及其硬體模組來對接多部CNC設備的AIoT刀把所傳遞出來的資訊並進行即時統計分析,做出決策響應方案讓現場製造人員掌握正確加工資訊與對應作法。 「洛克威爾」 數位孿生平台更可以透過戰情室看板來下達指令給現場設備,例如【緊急停機】,真正做到數位孿生。

卓越成果一覽

【現場創新】

搭載智慧刀把可以即時獲知刀具在加工過程的的受力數據,作為加工品質的預測與提前修正來源,即為重要的現場創新。

【管理創新】

透過磐儀IPC+洛克威爾數位孿生平台將遠在數十公里外的加工資訊同步傳送至管理戰情室並可以進行反向控制,即為核心的管理創新。

【整廠銷售創新】

讓產業客戶眼見為憑,看到從加工現場到管理現場的技術創新與數位同步,形成一套完整解決方案,是為協助精密加工產業數位轉型的整廠銷售模式創新。

結語

2023年,經發局與誠研創新共同設立了「KO-IN數位孿生實驗室」,旨在推行「以大帶小」的合作模式,進行研發並共同承接業務。這樣,具備創新能力的小公司可以在中大型企業夥伴的協助下,與主要客戶進行業務合作,不僅能將技術轉化為商業成果,還能積累經驗並加速成長。此外,合作企業成員也因與創新企業的合作,降低了重複投資或重新研發帶來的風險與成本,從而實現快速回應客戶需求並搶佔市場先機的目標。

中央通訊社報導|工業電腦大廠磐儀科技 進駐高雄KO-IN智高點

經濟日報報導|TMTS展登場 誠研創新聯合洛克威爾等公司秀數位轉型方案

廠商介紹

磐儀科技股份有限公司

磐儀科技股份有限公司成立於1993年,是全球工業電腦領域的領導廠商,為客戶提供完整的工業物聯網(IIoT)與行動解決方案。長期致力於提供以顧客需求為核心的嵌入式解決方案,擁有專業的整合系統服務經驗與支援緊密的全球服務據點。磐儀與策略夥伴緊密合作共創效益,針對各領域應用的客戶共同開發加值產品,並藉由行動化、自動化和智能化的研發,製造與應用,實現「智慧城市、智慧生活」的理念。

廠商介紹

鑫雲科技股份有限公司

鑫雲科技基於國立高雄科技大學近十年的研發能量共同技術合作,持續開發虛擬刀房技術,其包括智慧刀把、智慧機邊、與刀具檢測系統三大產品,解決金屬加工業者在加工刀具使用上的痛點。透過國際專利佈局、品質認證、與產品推廣等,擴大與落實團隊已有的技術於產業上,產品之功能定位,將從儀器化刀具偵測轉為量具化,最終走向工具化,除可推動國內經濟發展外,更能共創國際競爭力。

廠商介紹

台灣洛克威爾國際股份有限公司

洛克威爾是致力於工業自動化與資訊的全球最大公司。洛克威爾近年在台布局也面向化工、製藥、傳產等產業之中堅客戶市場(依行業別,年營收規模在台幣30-100億元之間的企業),並希望結盟國內各路產業好手形成生態圈,技術與商模互補,開拓前述顧客市場提供數位創新完整方案。